V, W, Co, Ti, Al. Jak jednotlivé příměsi mění vlastnosti oceli je uvedeno například v [18, s. 166]. Některé ocelové slitiny lze dobře tepelně, chemicky i mechanicky zušlechťovat. Nevýhodou použití legujících příměsí v oceli je, že sice zlepšují primární požadovanou vlastnost ale jinou zhoršují, proto je někdy výhodnější materiály kombinovat například i formou povlaků či návarků z jiných materiálů, než je základní materiál ke snížení tření, zvýšení korozivzdornost nebo odolnosti vůči otěru, viz Obrázek 1014 a 782.

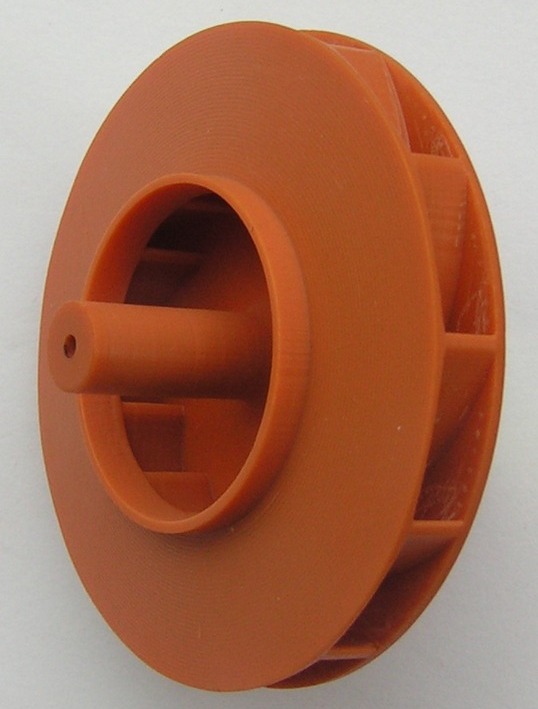

Oběžné kolo radiálního čerpadla z nerezových ocelových slitin. Oběžné kolo je vyrobeno ze tří částí-přesný odlitek lopatek (1.4581-Cr-Ni-Mo-Nb, ocel nerezová na odlitky), přední a zadní disk (1.4404-Cr-Ni-Mo). Tyto části jsou k sobě přivařeny. Povrch kola je očištěn elektrochemickou cestou – oproti třískovém obrábění je povrch bez trhlinek, což zvyšuje odolnost vůči korozi. Průměr oběžného kola je 200 mm. Tento typ oběžného kola je určeno do čerpadel používaných ve farmacii a potravinářství do teploty pracovní tekutiny 120 °C. Oběžné kolo je z čerpadla YMD společnosti Iwaki (Japonsko), [19].

Speciálním druhem slitin jsou slitiny určené pro tepelné stroje, které často pracují s extrémními teplotami (u spalovacích turbín dosahuje teplota spalin 1300 °C, u kryogenních kompresorů se teplota pracovního plynu blíží k absolutní nule). Velké zatížení lopatek od odstředivých sil při takových extrémních teplotách klade velmi vysoké nároky na materiál, povrchovou úpravu a konstrukci lopatek. Při vysokých teplotách se především zvyšuje citlivost nejen na korozi, ale snižuje se pevnost oceli a její modul pružnosti [12, Příloha 27], viz Obrázek 3.

především zvyšuje citlivost nejen na korozi, ale snižuje se pevnost oceli a její modul pružnosti [12, Příloha 27], viz Obrázek 1001.

Lopatka parní turbíny ze slitiny oceli a titanu. Lopatka je dlouhá 1 375 mm určená především jako poslední stupně parních turbín. Protože je lopatka dlouhá je napětí od odstředivé síly u závěsu lopatky vysoké, z toho důvodu se snižuje hustota materiálu lopatky pomocí titanu a tím se snižuje i napětí. Nevýhodou je snížení odolnosti povrchu proti otěru, proto se na takové lopatky navařuje pomocí laseru vrstva z tvrdšího kovu (na obrázku bez návarku). Výrobcem lopatky je společnost Doosan Škoda Power (Česká republika), obrázek z [20].

t [°C] provozní teplota lopatek. Data pro graf z [21]. Složení slitin ocelí pro hřídele a lopatky tepelných turbín pro vysoké teploty jsou uvedeny v [18, s. 194], [22, s. 61] či [12, Příloha 20].

Za litinu jsou považovány slitiny Fe s obsahem C nad 2,14 %, obvyklou příměsí je i Si. Obecně mají dobrý tlumicí účinek vibrací, otěruvzdornost, odolnost proti korozi a relativně dobře se z ní vyrábí malé (minimální tloušťka stěny 4-5 mm) i několika několika tunové odlitky. Použití litiny na lopatkových strojích pro jejich dobrou otěruschopnost se už nevyužívá, protože jako kluzné plochy jsou používány plasty, neželezné kovy nebo materiály na bázi uhlíku. Velkou výhodou šedé litiny je její relativně nízká cena v porovnání s dalšími kovovými materiály. Z litiny se vyrábí ventilové skříně, oběžná kola čerpadel (pokud nehrozí kavitace), skříně turbín i čerpadel, výstupní i vstupní hrdla, ložiskové stojany, spirální skříně čerpadel a menších vodních turbín apod.