Úvod

Účel turbokompresorů v technologických celcích je celkem zřejmý, komprese pracovní plynu do vyššího tlaku. Turbokompresory jsou také součástí kompaktních strojů jako jsou turbodmychadla a spalovací turbíny. Princip turbokompresoru zůstává stejný, ale požadavky na jeho vlastnosti se mění podle technologického celku ve kterém pracuje a mění se i schéma zapojení, které souvisí s vlastnostmi pracovní tekutiny, způsobu najíždění a regulace, navíc může mít i několik odběrů. Se zapojením turbokompresorů v technologických celcích souvisí i projektování rozvodů stlačeného plynu – tato problematika je například popsána v [4. s. 163].

Tento článek přímo navazuje na kapitolu Úvod do turbokompresorů, kde jsou popsány základní konstrukční rysy turbokompresorů a turbodmychadel, pohony turbokompresrů a způsoby jejich regulace, na které se zde navazuje popisem chování těchto pracovních strojů v rámci technologického celku.

Zástavbová a provozní specifika turbokompresoru

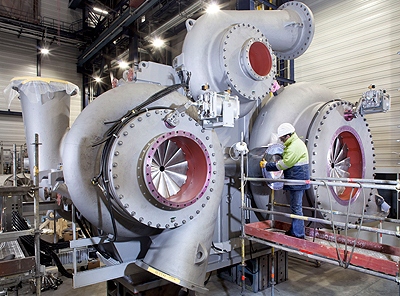

Při dimenzování výkonu a konstrukce samotného turbokompresoru je nutné se zajímat i o tlakovou ztrátu zařízení, které budou instalovány v trase komprimovaného plynu a jejich požadavků na kvalitu stlačeného plynu. Zařízení bezprostředně spojené s funkcí samotného turbokompresoru musí být uvedeny i v poptávce turbokompresoru, přičemž obvykle jsou bezprostředně s turbokompresorem spojeny zařízení uvedené na Obrázku 839.

1 sání; 2 tlumiče hluku; 3 filtry; 4 mezichladič; 5 odvodnění chladiče a odvod kondenzátu při chlazení; 6 separátor vlhkosti; 7 vstup plynu do dalších stupňů kompresoru po mezichlazení; 8 odběr stlačeného plynu; 9 škrtící ventil pro regulaci výkonu odfukem; 10 dochlazovač; 11 výtlak; 12 ucpávky hřídele; 13 olejový okruh ložisek; 14 odvodnění stupňové části kompresoru – po délce jich může být několik; 15 sledované veličiny turbokompresoru; 16 regulační ventil pro antipompážní regulaci (někdy bývá tato větev vybavena chladičem) – více v kapitole níže; 17 najížděcí škrtící klapka. Jedná se o příklad turbokompresoru pro kompresi atmosférického vzduchu s mezichlazením a regulací odfukem. Podrobnější popis jednotlivých větví napojení následuje.